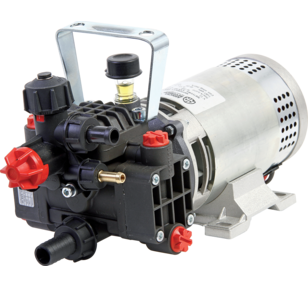

La pompe qui convient aux produits phytosanitaires chimiques

Pour réussir le traitement aux produits phytosanitaire, il est indispensable de choisir la bonne pompe. Il faut veiller à ce que les dimensions soient adaptées à l'utilisation, que les matériaux de la pompe et des membranes soient conformes et que la pression de service soit correcte.

Dans cet article, vous trouverez les principaux critères de sélection des pompes à membrane pour une utilisation efficace dans les équipements phytosanitaires

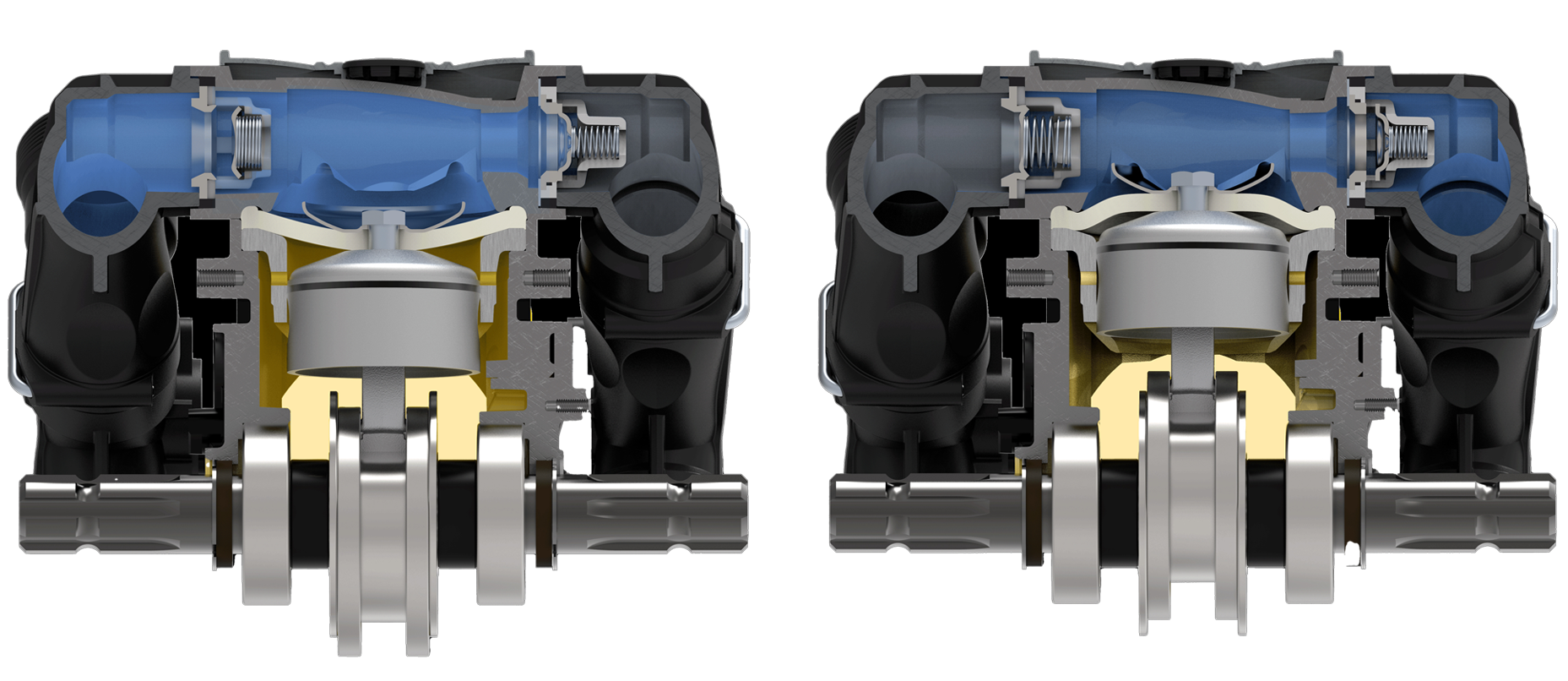

Structure et fonctionnement des pompes à membrane

Les pompes à membrane sont très populaires dans l'agriculture et l'industrie, car le liquide transporté dans l'espace de pompage n'entre pas en contact avec l'entraînement car il est séparé physiquement. Cela augmente non seulement leur durée de vie, mais permet également d'utiliser sans souci des substances fortement corrosives et des produits chimiques agressifs.

L'entraînement mécanique est transmis de l'entraînement externe (prise de force, moteur externe) à l'arbre de la pompe. La force de rotation est convertie par les pistons en mouvements oscillants, ce qui déplace le diaphragme de la pompe vers le bas (course d'aspiration) et vers le haut (course de compression).

Ces mouvements créent alternativement une sous-pression ou une surpression dans la chambre de refoulement. En cas de dépression, le liquide peut s'écouler dans la chambre de refoulement par une soupape d’admission. En cas de surpression, le contenu de la chambre de refoulement est expulsé par une soupape d’échappement.

Dimensionnement de la pompe et pression de travail

Grandes Cultures

Les pompes pour les grandes cultures sont généralement utilisées en association avec des pulvérisateurs et nécessitent seulement une pression de travail faible de maximum 20 bar.

L'épandage de produits phytosanitaires et d'engrais liquides sur les cultures dans les champs, comme les céréales et les cultures en rangée, peut être cité comme étant la principale utilisation. Cela nécessite généralement une importante résistance chimique du matériau.

Dimensionnement des pompes pour les grandes cultures

En principe, le débit volumique disponible de la pompe doit être adapté aux besoins de l'appareil. Le débit minimum est de 5 l/min par mètre de largeur de travail lors de la pulvérisation de surface. Celle-ci est mesurée à l'état monté.

Dans le procédé de pulvérisation par bandes, la puissance doit être adaptée à la largeur totale des bandes de pulvérisation.

Pour les agitateurs hydrauliques, le débit suivant est nécessaire en plus de la circulation en fonction du volume nominal du réservoir :

|

jusqu'à 1 000 l de capacité nominale |

5 % du volume du réservoir/min |

|

de 1 000 à 2 000 l de capacité nominale |

60 l/min |

|

plus de 2 000 l de capacité nominale |

3 % du volume du réservoir/min |

(Le débit minimum peut être atteint par une ou plusieurs pompes.)

Exemple de pulvérisateur avec un volume de réservoir de 600 l et une largeur de travail de 12 m :

12 m de largeur de travail x 5 l/min = 60 l/min

+ 600 l de capacité nominale x 5 % du volume du réservoir = 30 l/min

Débit minimum = 90 l/min

Cultures verticales

Les pompes à utiliser pour les cultures verticales sont mises en service avec des appareils de pulvérisation à air comprimé et nécessitent une importante pression de travail de maximum 50 bar. Un exemple typique d'application est l'épandage de produits phytosanitaires dans les vergers et les vignobles, où une haute résistance à l'abrasion du matériau est généralement requise.

Dimensionnement des pompes pour les cultures verticales

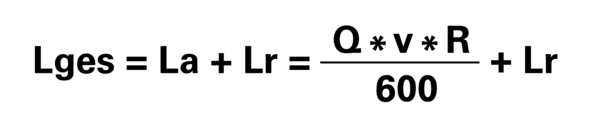

La pompe doit avoir une puissance d'épandage et de mélange suffisante en fonction de la pression de travail et de la vitesse de conduite. Pour déterminer l'exigence minimale de la performance de pompage totale des appareils pour les cultures verticales, il est nécessaire de prendre en compte les nombreux facteurs d'application. La puissance totale est mesurée à l'état monté et peut être calculée avec la formule suivante :

Lges = Puissance de refoulement totale (= débit minimum) de la pompe en l/min

La = Puissance d'épandage en l/min

Lr = Puissance de mélange en l/min

Q = Quantité d'application souhaitée en l/ha

v = Vitesse de déplacement en km/h

R = Largeur de travail en m

(appareil à une rangée : R = espacement des rangées, appareil à deux rangées : R = 2 x espacement des rangées)

Pour la puissance de mélange requise (Lr), le débit volumique suivant doit être calculé en fonction du volume nominal du réservoir :

|

jusqu'à 1 000 l de capacité nominale |

5 % du volume du réservoir/min |

|

de 1 000 à 2 000 l de capacité nominale |

60 l/min |

|

plus de 2 000 l de capacité nominale |

3 % du volume du réservoir/min |

(La quantité minimale de pompage peut être atteinte par une ou plusieurs pompes.)

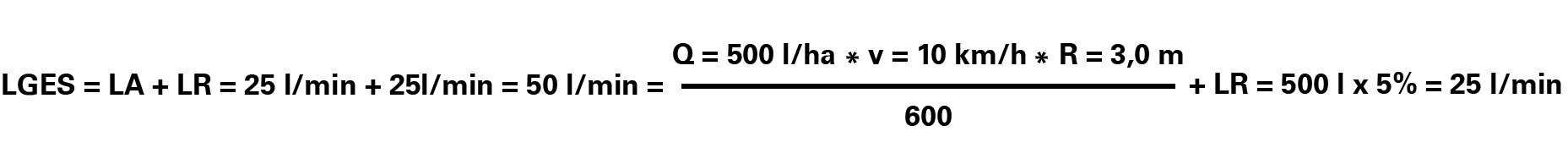

Exemple viticulture :

v = 10 km/h

Q = 500 l/ha

R = 3,0 m

Volume nominal = 500 l

NBR - Caoutchouc nitrile Buna

Le caoutchouc nitrile Buna est très résistant et donc également la membrane la plus utilisée dans les cultures verticales ou dans la viticulture. Toutefois, le NBR ne devrait pas être utilisé avec des solvants fortement polaires.

Caractéristiques :

- Bonne déformation sous pression et résistance à la traction

- Peut être utilisé dans une plage de température de -54 °C à 135 °C

- Bonne résistance mécanique aux particules solides et aux produits chimiques

- Matériau économique

Desmopan® - Élastomère thermoplastique (polyuréthane)

Desmopan® offre une grande résistance à l'usure, une grande élasticité sur toute la plage de dureté ainsi qu'une flexibilité à presque toutes les températures. Il se caractérise par une grande résistance aux graisses, huiles et solvants, et est également résistant aux radiations et aux intempéries.

- Excellente dureté et résistance chimique

- Haute résistance à la pression, à la flexion et à l'abrasion

- Bien résistant à l'usure, à l'hydrolyse, aux solvants, aux bases et aux alcools

- Bon rapport qualité-prix

En raison de ses propriétés, Desmopan® est l'un des matériaux de membrane les plus recommandés pour les grandes cultures.

Fluoroélastomère Viton®

En raison de leur compatibilité naturelle, les élastomères Viton® peuvent être utilisés avec une variété de produits chimiques. En plus de leur utilisation dans les membranes, les élastomères fluorocarbonés se sont également imposés comme matériaux pour les joints toriques et les sièges en raison de leurs bonnes propriétés.

Caractéristiques :

- Résistance éprouvée aux températures extrêmes de -29 °C à 204 °C

- Utilisable avec des acides minéraux, des solutions salines, des huiles minérales et des hydrocarbures chlorés

- Matériau haut de gamme

Les élastomères Viton® montrent une bonne résistance aux produits chimiques, mais présentent certaines faiblesses en ce qui concerne les propriétés mécaniques et sont donc peu représentés sur le marché de masse.

BlueFlexTM - de Annovi Reverberi

BLUEFLEXTM est un matériau spécialement conçu qui garantit une grande durabilité et des performances maximales des membranes dans les pompes à membrane. Il résiste parfaitement à des utilisations intensives de pesticides, de produits phytosanitaires, d'engrais liquides ainsi qu'à des produits chimiques agressifs.

Caractéristiques :

- Réduction de la contrainte mécanique dans le cycle de travail grâce à une forme optimisée des membranes

- Design breveté contre le pliage ou l'écrasement des membranes

- Traçabilité du lot de production par code date sur chaque membrane

- Très bon rapport qualité/prix

Les membranes BLUEFLEXTM offrent une excellente durabilité, même dans des conditions de travail intensives.